ข้อมูลทั่วไปของ Thermal Spray

เทคโนโลยีพ่นพอกผิวโลหะ หรือ Thermal Spray คือกระบวนการพ่นวัสดุชนิดที่ต้องการลงบนพื้นผิวของชิ้นงานเพื่อให้เกิดผิวเคลือบ ทั้งนี้เพื่อ 1. พัฒนาคุณสมบัติพื้นผิวชิ้นงานให้เป็นไปตามที่ต้องการ หรือ 2. คืนค่าให้แก่ชิ้นงานที่สึกหรอ การพ่นพอกผิวโลหะนี้สามารถนำไปใช้งานได้หลากหลายขึ้นอยู่กับวัสดุที่นำมาพ่นพอก ทั้งนี้เพื่อปกป้องชิ้นงานจากการสภาวะแวดล้อมทีสามารถทำให้ชิ้นงานเราเสียหายได้เช่น การสึกหรอ การกัดกร่อนโดยกายภาพหรือเคมี การเสียดสี หรือ ความร้อน (Wear, Erosion, Cavitation, Corrosion, Abrasion, Heat) นอกจากนี้ยังถูกใช้ในการทำให้ชิ้นงานมีคุณสมบัติพิเศษเช่น นำไฟฟ้า ฉนวนไฟฟ้า หล่อลื่น แรงเสียดทานต่ำ แรงเสียดทานสูง หรือทนต่อสารเคมี (Electrical Conductivity or Insulation, Lubricity, High or Low Friction, Chemical Resistance) รวมไปถึงการทำให้พื้นผิวมีคุณสมบัติต่างๆตามที่ต้องการ

การพ่นพอกผิวโลหะ(Thermal Spray) นี้ถูกใช้อย่างแพร่หลายในอุตสาหกรรมต่างๆเพื่อทำให้ชิ้นส่วนอุตสาหกรรมหรือเครื่องจักรมีอายุการใช้งานที่มากขึ้น หรือเพื่อซ่อมแซมและคืนค่าเดิมให้กับชิ้นส่วนที่เสียหายไป และเพื่อทำให้พื้นผิวของชิ้นส่วนมีคุณสมบัติพิเศษตามที่ต้องการ อุตสาหกรรมหลักที่นำการพ่นพอกผิวโลหะ (Thermal Spray) มาใช้ประโยชน์คือ อุตสาหกรรมการบิน อุตสาหกรรมการแพทย์ อุตสาหกรรมเครื่องใช้ไฟฟ้า และอุตสาหกรรมซ่อมแซมต่างๆ

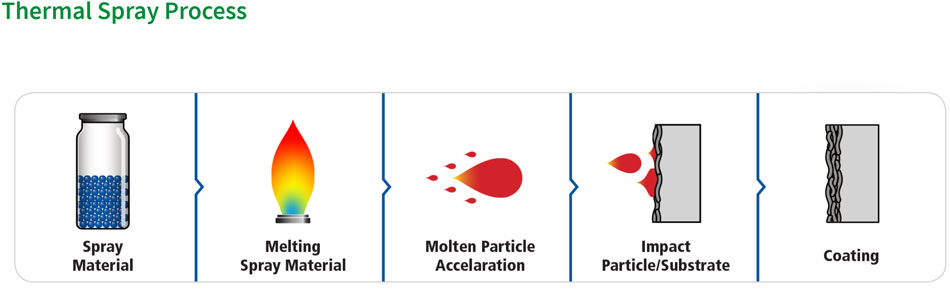

วัสดุที่สามารถนำมาพ่นพอกในการทำ Thermal Spray นั้นมีหลากหลาย เช่น โลหะ อัลลอย เซรามิค พลาสติค หรือวัสดุคอมโพสิต วัสดุเหล่านี้อาจมีลักญณะเป็นผงหรือลวด นำมาผ่านความร้อนหรือหลอมและพ่นไปที่พื้นผิวชิ้นงานด้วยความเร่งสูง เมื่ออนุภาคเหล่านี้ถูกพ่นทับซ้อนกัน ก็จะเกิดเป็นผิวเคลือบในที่สุด

รูปที่1 : หลักการทำงานของ Thermal Spray (Fst.nl, 2020)

รูปที่2: การเรียงทับกันของอนุภาควัสดุในการ Thermal Spray (Fst.nl, 2020)

Venture Engineering รับบริการพ่นพอกผิวโลหะทุกชนิด ยินดีให้คำปรึกษาฟรี รายละเอียดเพิ่มเติม “คลิก”

เลือกหัวข้อที่ต้องการอ่าน

ประเภทของกระบวนการ Thermal Spray (พ่นพอกผิวโลหะ)

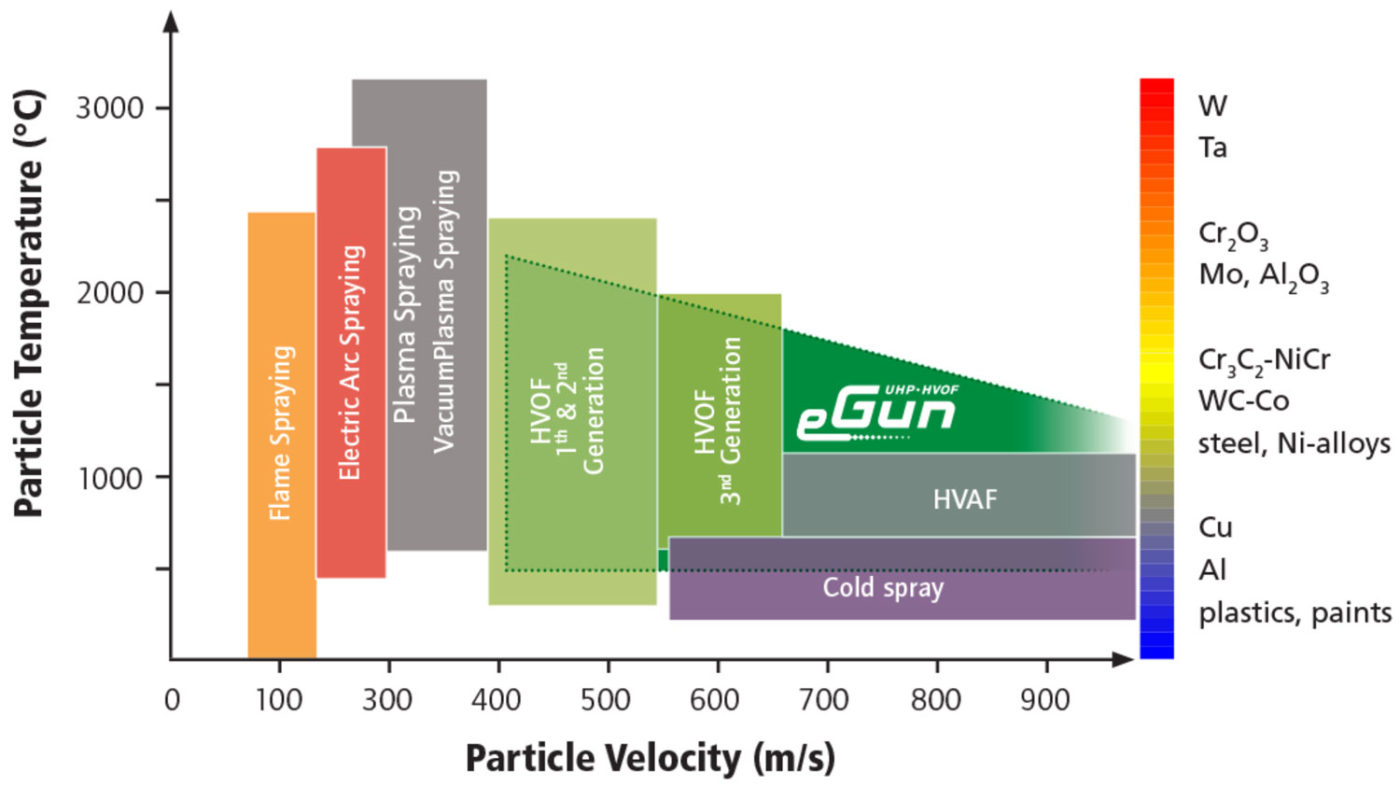

เทคโนโลยีพ่นพอกผิวโลหะ (Thermal Spray) นั้นแบ่งได้เป็นเป็น 3 กลุ่มใหญ่ ขึ้นอยู่กับวิธีการพ่นอนุภาควัสดุไปบนชิ้นงาน ดังนี้

รูปที่3: ประเภทของ Thermal Spray (Fst.nl, 2020)

Flame Spray : กระบวนการหลอมเหลววัสดุพ่นพอกโดยวิธีการให้ความร้อนทางเคมีเช่นการ Combustion

Electrical Spray : กระบวนการหลอมเหลววัสดุพ่นพอกโดยวิธีการทางไฟฟ้าเช่นการอาร์คกันของลวด ซึ่งหลักการนี้จะคล้ายคลึงกับการอาร์คของการเชื่อมที่เราคุ้นเคยกันดี

Kinetic Spray : กระบวนการนี้ไม่เหมือนกับวิธี Thermal Spray อื่นตรงที่วัสดุพ่นพอกนั้นจะไม่ถูกหลอมเหลว แต่จะพ่นเพื่อให้ไปติดกับพื้นผิวชิ้นงานด้วยค่าพลังงานจลน์ที่มหาศาลจากปืนพ่นแทน

รูปที่4: อุณหภูมิปฏิบัติงานของ Thermal Spray ชนิดต่างๆ (Fst.nl, 2020)

Detonation Gun (D-Gun)

รูปที่5: Detonation Gun (Fst.nl, 2020)

หลักการทำงาน

Detonation Gun คือกระบวนการทาง Thermal Spray การพ่นพอกทำได้โดยจะใช้ปืนจุดชนวน (D-gun) ซึ่งประกอบด้วยกระบอกน้ำโลหะที่ระบายความร้อนด้วยน้ำ และท่อขาเข้าเพื่อนำก๊าซและผงเข้าไปในห้องเผาไหม้ วัสดุที่เราต้องการให้เป็นผิวเคลือบจะถูกนำเข้าไปในห้องเผาไหม้เพื่อผสมออกซิเจนและเชื้อเพลิง (Acetylene) จากนั้นส่วนผสมนี้จะถูกจุดประกายโดยหัวเทียนเพื่อสร้าง Supersonic Shock Wave ที่ขับเคลื่อนวัสดุผ่านกระบอกปืนและยิงลงบนพื้นผิวงานในที่สุด

ข้อดี

- ตัวเลือกวัสดุมีหลากหลาย เช่น คาร์ไบด์ผสมโลหะ และเซรามิค

- ให้ความหนาได้หลายระดับตั้งแต่ 0.05-2 mm

- รูพรุนต่ำ <1%

- ผิวเคลือบยึดแน่นดี >70MPa

ข้อเสีย

- ไม่ทนต่อแรงดึง

- เครื่องมือมีขนาดใหญ่และมีเสียงดัง

Flame Spray

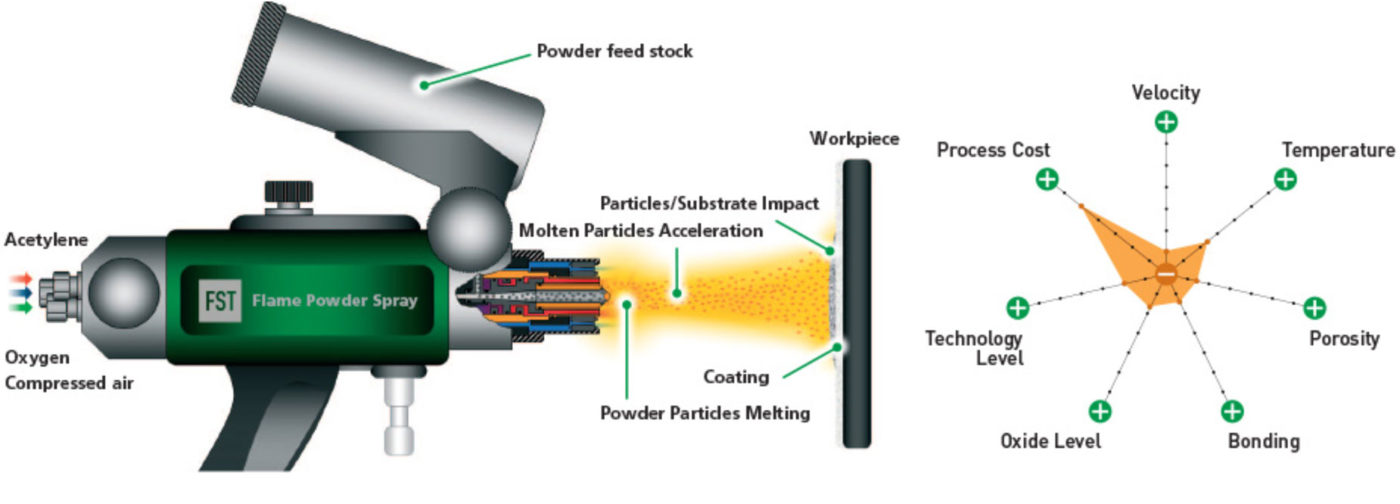

รูปที่6: Flame Spray (Fst.nl, 2020)

Typical coatings

➤ Self-fluxing alloys (fusing)

➤ Iron based alloys

➤ Nickel based alloys

➤ Ceramics & Cermets

➤ Abradables

Main applications

➤ Wear resistance

➤ Corrosion protection

➤ Chemical resistance

➤ Dimensional restoration

หลักการทำงาน

Flame Spray คือกระบวนการ Thermal Spray ที่การพ่นพอกนั้นใช้เชื้อเพลิงจากแหล่งความร้อนที่เกิดจากปฏิกิริยาทางเคมีระหว่างเชื้อเพลิงจากการเผาไหม้และออกซิเจนเพื่อสร้างแก๊สความร้อน วัสดุพ่นพอกจะถูกใส่เข้าไปในเปลวไฟในรูปแบบของลวด จากนั้นวัสดุจะถูกทำให้หลอมเหลวและถูกอัดด้วยอากาศแรงดันสูงเพื่อทำให้วัสดุที่หลอมเหลวแตกตัวเป็นอนุภาคก่อนที่จะขับเคลื่อนพวกอนุภาคเหล่านั้นเพื่อยิงลงบนพื้นผิวงานให้กลายเป็นผิวเคลือบ

ข้อดี

- ถูก

- เกิดฝุ่นน้อย

- พกพาได้ง่าย

ข้อเสีย

- คุณภาพผิวพ่นต่ำ

- ผิวพ่นมีออกไซด์สูง

- รูพรุนสูง

- Bond strength ต่ำ

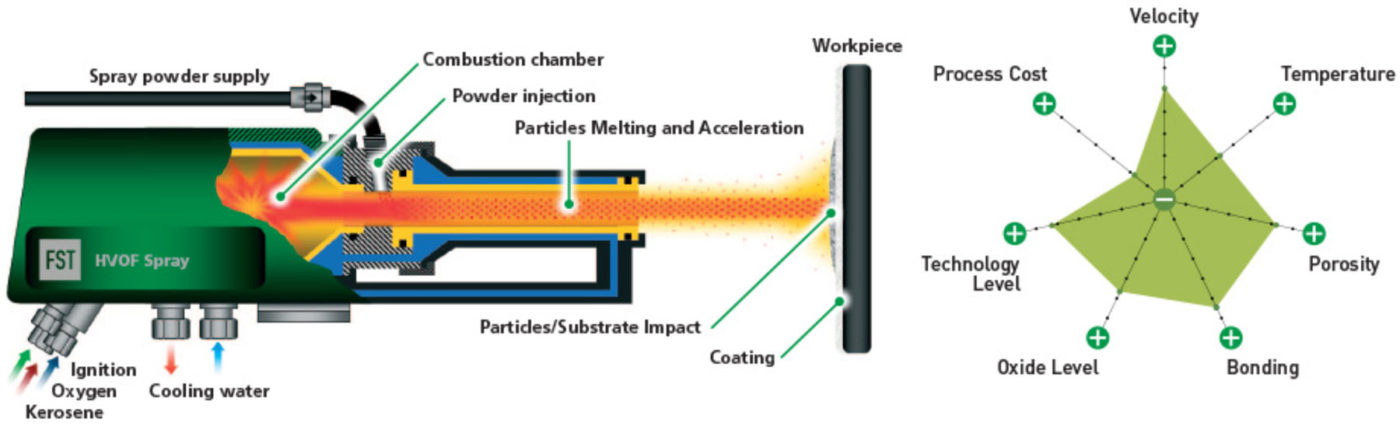

HVOF (High Velocity Oxygen Fuel )

รูปที่7: High Velocity Oxygen Fuel (HVOF) (Fst.nl, 2020)

Typical coatings

➤ Nickel & Cobalt based alloys, Stellite, Triballoy, Inconel,

➤ Iron based alloys, AISI 316L, etc.

➤ Carbides & Cermets

➤ MCrAlY

Main applications

➤ Wear resistance Sliding, Abrasive, Erosion

➤ Chemical resistance

➤ High Temperature applications

➤ Dimensional restoration

หลักการทำงาน

HVOF คือกระบวนการทาง Thermal Spray ที่การพ่นพอกนั้นจะเกิดขึ้นโดยเชื้อเพลิงและออกซิเจนจะถูกอัดเข้าไปในห้องเผาไหม้ เกิดเป็นไอร้อนของเชื้อเพลิงความเร็วสูง อนุภาคผงที่ถูกฉีดเข้าไปในไอแก๊สนี้จะถูกเร่งความเร็วให้สูงจนอยู่ในช่วง Supersonic เพื่อส่งให้ไปยึดเกาะกับผิวชิ้นงานและทับกันไปเรื่อยๆจนกลายเป็นผิวเคลือบในที่สุด การรวมตัวกันของอนุภาคเพื่อที่จะเกิดเป็นผิวเคลือบนั้นไม่ใช่จากการหลอมเหลวของอนุภาคที่อุณหภูมิสูงเพียงอย่างเดียว แต่เกิดจากรวมกันของการที่อนุภาคหลอมเหลวเข้าหากันรวมกับพลังงานจลน์อันมหาศาลของอนุภาคที่ตกกระทบต่อพื้นผิวงาน และเนื่องจากนุภาคผิวพ่นตกกระทบผิวงานด้วยความเร็วสูง ผิวเคลือบที่ได้จะมีความหนาแน่นสูงที่อุณหภูมิค่อนข้างต่ำ

ข้อดี

- ผิวพ่นมีความหนาแน่นสูงเนื่องจากความเร็วตกกระทบของอนุภาคที่ความเร็วสูง

- Porosity ต่ำ

- ค่า Bond strength สูง

- Wear resistance สูงจากผิวพ่นที่แน่นกว่า

- Hardness สูงจาก Carbide Degradation ที่น้อยกว่า

- Corrosion resistance สูงจากการที่ Porosity ต่ำ

- ค่าOxide ต่ำ เนื่องจากอนุภาคผงมีความเร็วสูง ดังนั้นระยะเวลาในการเดินทางในอากาศสั้นทำให้เกิดออกไซด์น้อย

- Deposition Rate สูง เหมาะกับงานขนาดใหญ่

- ให้ความร้อนแก่ชิ้นงานน้อย เนื่องจากอนุภาคเดินทางจากปืนพ่นไปหาชิ้นงานด้วยความเร็วสูง

- พ่นพอกได้หนาจากการที่ Residual stress ที่น้อย

ข้อเสีย

- เป็นกระบวนการที่มีความซับซ้อนสูง เนื่องจากคุณสมบัติของ Microstructure ขึ้นอยู่กับตัวแปรที่หลากหลายขึ้นอยู่กับการปรับของผู้ปฏิบัติงาน

- ขนาดของผงวัสดุที่ใช้ได้ไม่หลากหลาย อยู่ในช่วง 5-60 um

- อุปกรณ์มีราคาแพง

- ไม่สามารถปฏิบัติงานในที่จำกัดได้เช่น ในรูของวัตถุทรงกระบอก เนื่องจากกระบวนการ HVOF ต้องการให้มีระยะระหว่างปืนพ่นกับชิ้นงานระหว่าง 150-300mm

Venture Engineering คือผู้นำด้านการพ่นพอก HVOF ยินดีให้คำปรึกษาฟรี รายละเอียดเพิ่มเติม “คลิก”

HVAF ( High Velocity Air Fuel )

รูปที่8: High Velocity Air Fuel (HVAF) (Fst.nl, 2020)

หลักการทำงาน

HVAF คือกระบวนการ Thermal Spray ที่มีวิธีหลักการทำงานคล้ายคลึงกับ HVOF มาก แตกต่างกันตรงที่ HVOF นั้นจะใช้ Oxygen เพื่อเป็นส่วนผสมในการเผาไหม้ แต่ HVAF ใช้อากาศธรรมดาแทน

HVAF ถือว่าเป็นกระบวนการ “Warm spray” ความหมายคือจะเป็นกระบวนการที่อุณหภูมิต่ำกว่า HVOF แต่สูงกว่า Cold Spray ผงวัสดุจะถูกฉีดเข้าตามแนวแกนของปืนพ่นเพื่อรวมกับเชื้อเพลิงที่อุณหภูมิ 1900-1950 C ดังนั้นกระบวนการนี้จึงเหมาะกับการใช้วัสดุที่มีส่วนผสมคาร์ไบด์ได้เป็นอย่างดี

อย่างไรก็ตามการที่ใช้อากาศธรรมดาในการเผาไหม้จะเกิดออกไซด์น้อยกว่ากระบวนการ HVOF ที่ใช้ Oxygen ในการเผาไหม้ ดังนั้นกระบวนการ HVAF จึงถือได้ว่าเป็นกระบวนการพ่นพอกที่ไม่เกิด Oxidation หรือเกิดขึ้นน้อยมากจึงสามารถนำไปพ่นวัสดุจำพวกโลหะได้ วัสดุที่สามารถนำมาพ่นนั้นมีหลากหลายเหมือน HVOF ซึ่งไม่สามารถนำมาพ่นพอก Ceramic ได้

ข้อดี

- ใช้อุปกรณ์น้อยกว่าและถูกกว่า HVOF

- ไม่ต้องใช้แก๊ส Oxygen เหมือน HVOF ซึ่งเป็นของสิ่งเปลือง

- สเปรย์เรทสูงถึง 33 kg/hour

ข้อเสีย

- ต้องการปั๊มลมตัวใหญ่

- ยังไม่มีงานวิจัยรองรับมากพอ เนื่องจากเป็นเทคโนโลยีที่ใหม่

- คุณภาพผิวพ่นยังไม่ชัดเจน

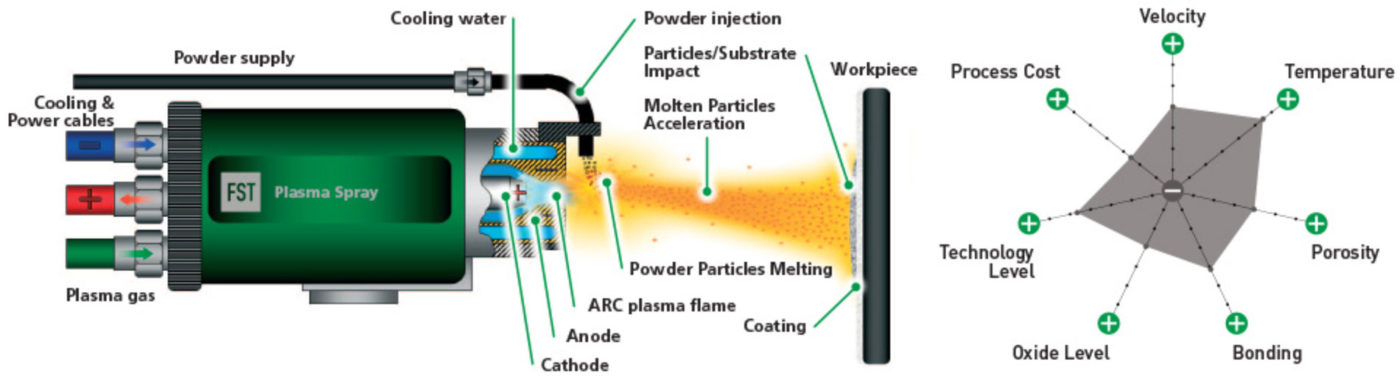

Plasma Spray

รูปที่9: Plasma Spray (Fst.nl, 2020)

Typical coatings

➤ Ceramics

➤ Carbides & Cermets

➤ Iron, Nickel & Cobalt based alloys

➤ Abradables

Main applications

➤ Wear resistance Sliding, Abrasive, Erosion, etc.

➤ Corrosion resistance

➤ Thermal barriers

➤ Combinations

หลักการทำงาน

Plasma Spray คือกระบวนการพ่นพอก Thermal Spray เพียงอย่างเดียวในเทคโนโลยยี Thermal Spray ที่สามารถใช้พ่น Ceramic ได้ วัสดุที่ใช้เคลือบนั้นจะมาในรูปแบบของผงก่อนที่จะถูกหลอมเหลวด้วยอุณหภูมิที่สูงถึง 10,000 K และตกลงบนพื้นผิวชิ้นงาน ความร้อนสูงที่เกิดขึ้นนี้มาจากการให้ความร้อนกับก๊าซ Plasma จนเกิดปฏิกริยา Ionization และให้กำเนิดประจุไฟฟ้า และเนื่องจากกระบวนการนี้มีอุณหภูมิที่สูงมาก ดังนั้นจึงสามารถพ่นพอกผงวัสดุที่มีจุดหลอมเหลวสูงได้เช่น Ceramic เป็นต้น

เนื่องด้วย Plasma spray เป็นกระบวนการ Thermal Spray ที่ตอบสนองความต้องการที่หลากหลายได้ จึงเป็นหนึ่งในกระบวนการพ่นพอกที่ได้รับความนิยมสูงในการให้ผิวเคลือบคุณภาพสูงเพื่อการปกป้องชิ้นงานจากสภาพแวดล้อม เพื่อเป็นฉนวน และเพื่อคืนค่าให้กับชิ้นงานที่เสียหาย

Plasma spray นั้นเป็นกระบวนการที่สำคัญในการปกป้องชิ้นส่วนอุตสาหกรรมที่หลากหลาย เช่น อุตสาหกรรมหนัก อุตสาหกรรมไฟฟ้า อุตสาหกรรมเคมี อุตสาหกรรมนิวเคลียร์ และสิ่งของเครื่องใช้

ข้อดี

- ตัวเลือกวัสดุที่นำมาใช้พ่นหลากหลาย เนื่องจาก Plasma spray นั้นเป็นกระบวนการที่สามารถหลอมเหลววัสดุที่มีจุดหลอมเหลวสูงได้ ดังนั้นตัวเลือกของวัสดุจึงมีให้เลือกหลากหลาย

- สามารถนำมาพ่นบนวัสดุที่หลากหลายได้ Plasma spray สามารถพ่นพอกบนวัสดุที่หลากหลายได้เช่น พลาสติก แก้ว โลหะ และ Ceramic

- สามารถพ่นผงวัสดุได้หลากหลายขนาด เมื่อเทียบกับการพ่นพอกด้วยวิธีอื่นๆแล้ว Plasma spray สามารถใช้ผงพ่นที่มีขนาดหลากหลายได้ระหว่าง 5-100 μm

ข้อเสีย

- ระบบและอุปกรณ์มีราคาแพง

- อุปกรณ์ในปืนพ่นเสื่อมอย่างรวดเร็วและจำเป็นต้องได้รับการบำรุงรักษาและเปลี่ยนเป็นประจำ

- อุณหภูมิที่สูงในกระบวนการ Plasma spray ทำให้เกิด Carbide Decomposition หรือ Oxidation เมื่อพ่นพอกในอากาศปกติ ทำให้ผิวพ่น Carbide หรือโลหะมีความแข็งน้อยและมีค่า Oxide เยอะเมื่อเทียบกับ HVOF

Arc Wire Spray

รูปที่10: Arc Wire Spray (Fst.nl, 2020)

Typical coatings

➤ Iron based alloys

➤ Nickel based alloys

➤ Copper & Copper alloys

➤ Aluminium, Zinc, Al/Zn alloys

➤ Babbitt alloys

Main applications

➤ Wear resistance

➤ Corrosion resistance

➤ Dimensional restoration

➤ Bond coat

หลักการทำงาน

Arc Wire คือกระบวนการพ่นพอก Thermal Spray ที่ทำงานโดยการใช้หลักการอาร์คของลวดวัสดุที่เราใช้สองเส้นที่ใส่ไปในเครื่องพ่น เมื่อลวดสองเส้นนี้มาบรรจบกันที่ปลายปืน ความต่างขั้วกันของลวดจะทำให้เกิดความร้อนเพื่อหลอมละลายลวดที่ปลายปืนพ่น จากนั้นวัสดุที่ถูกหลอมเหลวแล้วนี้จะถูกทำให้เป็นละอองโดยการอัดอากาศเข้าไปผ่านปืนพ่น ซึ่งอากาศที่อัดแน่นนี้จะเป็นสื่อพาละอองผงเหล่านี้ไปเคลือบนพื้นผิวชิ้นงานอีกด้วย

ข้อดี

- เคลื่อนที่ได้ง่าย เหมาะแก่งาน on-site

- ไม่ต้องการระบบหล่อเย็นหรือปั๊มลม

- Spray Rate สูง

ข้อเสีย

- Porosity สูง เมื่อเทียบกับ HVOF

- Oxide สูง เมื่อเทียบกับ HVOF

- Bond Strength ต่ำ เมื่อเทียบกับ HVOF

- คุณภาพผิวพ่นด้อยกว่า Plasma และ HVOF

- เป็นกระบวนการที่เกิดฝุ่นละอองจำนวนมาก เป็นอันตรายแก่ผู้ปฏิบัติการ

Venture Engineering คือผู้นำด้านการพ่นพอก Arc Wire

ยินดีให้คำปรึกษาฟรี รายละเอียดเพิ่มเติม “คลิก”

Cold Spray

รูปที่11: Cold Spray (Fst.nl, 2020)

Typical coatings

➤ Iron based alloys

➤ Nickel based alloys

➤ Copper & Copper alloys

➤ Aluminium, Zinc, Al/Zn alloys

➤ Babbitt alloys

Main applications

➤ Wear resistance

➤ Corrosion resistance

➤ Dimensional restoration

➤ Bond coat

หลักการทำงาน

Cold Spray คือกระบวนการทาง Thermal Spray ที่ แตกต่างจากวิธีการพ่นพอกปกติทั่วไป ในขณะที่กระบวนการพ่นพอกอื่นๆจะทำให้ผงวัสดุหลอมเหลว จากนั้นยิงไปที่พื้นผิวชิ้นงานเพื่อให้ติดแน่นเป็นเนื้อเดียวกัน กระบวนการ Cold spray ผงวัสดุจะถูกเร่งความเร็วด้วย Supersonic Compressed Gas ที่อุณหภูมิที่ต่ำกว่าจุดหลอมละลายของวัสดุ จากนั้นผงเหล่านี้จะถูกยิงไปที่พื้นผิวชิ้นงานด้วยความเร็วมหาศาลจนผงวัสดุเกิด Plastic deformation และติดแน่นกับพื้นผิวชิ้นงานในที่สุด

เนื่องจากกระบวนการ Cold spray นั้นจะไม่ใช้วิธีการหลอมวัสดุและพ่นพอกไปบนเนื้อชิ้นงานแบบวิธีอื่นๆ แต่ใช้วิธีให้ความร้อนส่วนหนึ่งบวกกับการพ่นไปบนพื้นผิวอย่างแรงเพื่อยึดเกาะชิ้นงาน ทำให้ลดปัญหาในเรื่อง Thermal degradation ได้

ข้อดี

- ความร้อนที่ต่ำทำให้คุณสมบัติของผงวัสดุไม่เปลี่ยน

- Oxidation ต่ำ

- Hardness สูง

- ไม่มี Stress จากการแข็งตัวของผงวัสดุ โอกาศแตกน้อย ทำให้สามารถพ่นได้หนากว่าปกติ

ข้อเสีย

- ไม่สามารถพ่นวัสดุแข็งเปราะได้โดยปราศจากการผสมด้วยวัสดุที่มีความเปราะน้อยกว่า

- ไม่สามารถพ่นบนพื้นผิวได้ทุกชนิด

- ใช้แก๊สในการทำงานเยอะ

- แก๊สฮีเลียมมีราคาแพง